La soldadura MIG del aluminio puede ser mucho más delicada que la del acero dulce y el acero inoxidable, sobre todo si se utiliza la antorcha con la que viene el soldador. Al ser un hilo más blando, es mucho más propenso a los problemas de alimentación. Hemos elaborado una lista de consejos para que tus soldaduras MIG de aluminio no tengan problemas.

1. 1. Prepare bien el metal

Una de las cosas más importantes que hay que hacer cuando se trabaja con aluminio es limpiarlo a fondo. No es un metal indulgente, por lo que cualquier resto de suciedad, aceite, pintura, etc., te dará problemas.

Lo primero es lo primero: hazte con un cepillo de alambre de acero inoxidable especial para aluminio y limpia la junta. El aluminio debe limpiarse con un cepillo distinto, ya que no queremos que los contaminantes de otros metales se adhieran a la placa que estamos intentando limpiar.

Cuanto más limpio esté el metal, mejor. Una vez que hayas cepillado el metal, límpialo con acetona o alcohol isopropílico para eliminar toda la capa de óxido posible.

Una vez limpio el metal, el siguiente paso es ajustar la junta. Las dos piezas deben quedar completamente enrasadas. No debes tener esquinas superpuestas ni huecos, ya que dificultarán la soldadura.

2. Precalentar el metal

Cuando trabajes con secciones gruesas de aluminio o en un clima frío, precalienta el metal. Empezar en frío puede hacer que sea mucho más difícil conseguir una buena soldadura en aluminio, por lo que calentarlo con un soplete de oxiacetileno hace que sea mucho más fácil conseguir una penetración completa a través de la unión.

3. Utilice piezas específicas para aluminio

Cuando sueldes aluminio con una antorcha MIG estándar, te conviene cambiar todas las piezas por otras específicas para aluminio. De este modo, tendrás más posibilidades de que el hilo avance bien.

Para empezar, si puedes, hazte con una antorcha de 3 metros. Cuanto más corta sea la distancia que debe recorrer el hilo, mejor funcionará porque hay menos espacio para que surjan problemas.

A continuación, cambia el revestimiento de acero por uno de teflón. Los revestimientos de teflón están diseñados para alimentar aluminio y están hechos de un material más suave para minimizar la fricción y la resistencia y evitar que el alambre se enganche en el interior.

Al instalar la camisa de teflón, también necesitarás un muelle de cuello. El resorte de cuello se fija al extremo de la antorcha del soporte para ayudar a controlar el calor cuando el alambre sale de la antorcha.

También tendrá que cambiar los rodillos de arrastre por rodillos de ranura en U, ya que tienen una curva más suave en la parte inferior que los rodillos de ranura en V. La ranura en U minimiza el riesgo de que se produzcan daños. La ranura en forma de U minimiza el riesgo de deformación del alambre que podría producirse al pasar el aluminio por el rodillo de ranura en V, más afilado.

Por último, cambie la punta de contacto estándar del soplete por una punta de contacto de aluminio. El orificio del extremo es ligeramente más ancho que el de una punta de acero del mismo tamaño. El aluminio se expande cuando se calienta, por lo que el orificio más grande ayuda a evitar que se atasque o se enganche al salir del soplete.

4. Ajuste en transferencia por pulverización

Cuando sueldes aluminio, debes aumentar el voltaje y pasar al modo de transferencia por pulverización, que proporciona una soldadura más caliente y suave con menos salpicaduras. Cuanto más grueso sea el metal que vas a soldar, más pesada debe ser la pulverización.

El aluminio es un buen conductor del calor, por lo que absorbe el calor de la soldadura más rápidamente que el acero dulce, especialmente en las secciones más gruesas. Utilizar un método de transferencia más caliente significa que es más fácil conseguir una buena soldadura.

5. Empuje siempre la soldadura

El aluminio tiene que empujarse. En general, todas las soldaduras MIG deben empujarse (a menos que se utilice hilo tubular), ya que si se tira no se consigue penetración y la cobertura de gas es menor. Pero es especialmente crítico cuando se suelda aluminio por MIG.

Al soldar en MIG, se pierde toda la acción de limpieza que se consigue con una soldadura TIG en CA. Esto hace que el argón que protege la soldadura sea muy importante, por lo que debe estar delante del borde delantero del charco de soldadura.

Técnica de empuje en soldadura MIG

Arrastrar la antorcha mientras se suelda aluminio puede dejar un montón de pequeños agujeros de porosidad. Cuando estás arrastrando tu antorcha, el gas se queda atrás, por lo que todos esos contaminantes que deberían haber sido eliminados antes de que llegaras son aspirados en el charco.

6. Rellena los cráteres

Es muy importante rellenar el extremo de cualquier soldadura, pero especialmente la de aluminio, ya que es muy susceptible al choque térmico y a las grietas por frío.

Si su máquina dispone de una opción de relleno de cráteres, como la RAZOR 200 PULSE, ajústela de modo que el final de la soldadura esté bien rellenado y no queden cráteres ni agujeros que puedan provocar grietas más adelante.

Si su máquina no tiene un ajuste de relleno de cráteres, tendrá que hacerlo manualmente.

Para ello, una opción que puedes utilizar es el método del paso atrás. Cuando llegues al final de la unión soldada, retrocede unos milímetros; de este modo, la soldadura no terminará justo en el borde y habrá una acumulación adecuada de metal.

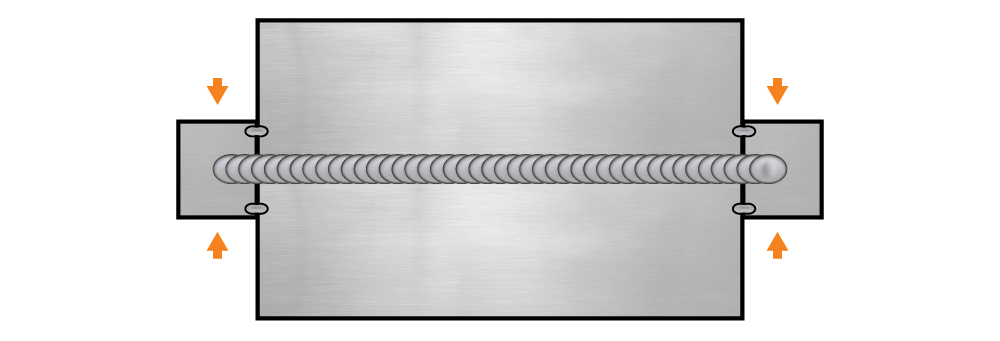

Otra opción, aunque no siempre es posible, es utilizar placas de entrada y salida. Las placas se fijan a ambos lados de la junta de soldadura y se utilizan para iniciar una soldadura, eliminando cualquier problema de arranque en frío, y para finalizar una soldadura, eliminando cualquier posibilidad de tener un cráter.

Ejemplos de placas con soldadura

Una vez terminada la soldadura, puede romper o esmerilar las placas de salida, y se quedará con la mejor parte de la soldadura y sin cráteres.

La última opción es hacer una pausa al final de la soldadura, añadiendo metal extra antes de soltar el gatillo, rellenando el final de la soldadura para evitar que se forme un cráter.

7.Utilizar el alambre más rígidoAl soldar aluminio, tendrás que utilizar un alambre de relleno compatible con el metal base.En la medida de lo posible, utiliza hilo de aportación 5356 en lugar de 4043.El 5356 no es tan blando como el 4043; se dobla menos, por lo que es más fácil de alimentar, especialmente cuando tiene que recorrer la longitud de una antorcha MIG.

Sin embargo, si estás soldando aluminio de grado 4000, no podrás utilizar 5356.8.Enderece el cable de la antorcha

Parece muy sencillo, pero si el cable de la antorcha está curvado, en bucle o doblado, el avance del hilo es muy diferente que si está recto.

9.9. Consigue una pistola de carrete o una pistola Push-Pull

Si todo lo demás falla al intentar soldar aluminio con su máquina MIG, puede adquirir una pistola de carrete o una pistola de empuje y tracción, ambas diseñadas específicamente para esta aplicación.

Una pistola de bobina reduce la distancia de alimentación de varios metros (de 3 a 5 m, dependiendo de la antorcha) a unos 50 mm. Al desplazar el rollo de bobina desde el interior de la máquina hasta directamente la antorcha, hay menos posibilidades de que surjan problemas de alimentación debido a la corta distancia que tiene que recorrer.

Si desea realizar trabajos de producción en los que tendrá que soldar mucho aluminio, también puede adquirir una pistola de empuje y tracción. El carrete de hilo sigue cargado en la máquina, pero hay un segundo motor pequeño en la propia antorcha, que ayuda a tirar del hilo desde la máquina, haciendo que la alimentación sea más uniforme.