Hay veces en las que todos nos hemos preguntado cuántos amperios necesita un soldador. Tener un conocimiento adecuado sobre soldadores es importante porque si no tiene suficiente amperaje, es posible que no pueda arrancar su soldador, y mucho menos generar el calor y la potencia necesarios para fundir y soldar metal sólido.

Demasiado y corre el riesgo de chamuscar el metal, haciendo que se formen cordones, o de sobrecargar el soldador, provocando quizás su explosión.

Veámoslo en detalle

1.) Tipo de metal.

Lo primero y más importante es evaluar el tipo de material que se va a soldar. Los distintos materiales tienen distintos grados de resistencia, y los distintos metales tienen distintos puntos de fusión.

Debido a que existen tantas diferencias, no se puede ni se debe utilizar la misma cantidad de amperaje para diferentes materiales.

El aluminio, el acero inoxidable y el acero con bajo contenido en carbono son algunos de los metales que más se emplean en soldadura.

Para fundir y soldar eficazmente estos y otros metales, tendrás que utilizar una calculadora del punto de fusión para establecer a qué temperatura tiene que estar tu soldador. También está la cuestión de que no todos los metales se fabrican igual ni tienen las mismas características de soldadura.

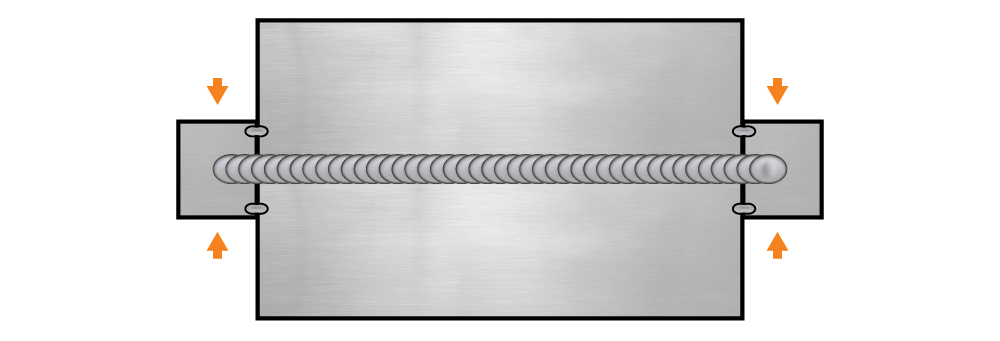

2.) Espesor del material que pretende soldar

Aunque sea un soldador novato, no debería sorprenderle que el grosor tenga un impacto significativo en la cantidad de calor, potencia y amperaje que utiliza para soldar cualquier cosa.

Aunque el grosor siempre es importante, la diferencia exacta de amperaje puede variar mucho en función del metal que se suelde. Una regla general decente en la soldadura TIG para metal, por ejemplo, es 1 amperio por cada 0,001 de grosor.

Si quieres soldar material grueso, como 1/2′′, la máquina de 220v te permitirá quemar más caliente y penetrar el material más profundamente. Sin embargo, si quieres soldar material de 1/4′′ de espesor o menos, un simple soldador de 110v debería ser suficiente.

Echa un vistazo a esta tabla como referencia:

| Indicador |

Espesor del metal (mm/ pulgadas) |

Amperios necesarios |

| 8 |

4.2/ .164 |

164 |

| 10 |

3.4/ .135 |

135 |

| 12 |

2.7/ .105 |

105 |

| 14 |

1.9/ .075 |

75 |

| 16 |

1.5/ .060 |

60 |

| 18 |

1.2/ .048 |

48 |

| 20 |

0.9/ .036 |

36 |

| 22 |

0.8/ .030 |

30 |

| 24 |

0.6/.024 |

24 |

3.) ¿Qué pretende hacer con la soldadora?

La operación de soldadura que vaya a realizar puede influir significativamente en la cantidad de amperios que necesita para alimentar el equipo. Si va a realizar un trabajo que requiere más potencia, necesitará más amperios.

Para soldar puertas, maquinaria y otros elementos relacionados con la granja, normalmente se necesita un soldador de amperios con al menos 200 V.

Sin embargo, si quieres hacer trabajos de alto octanaje que requieran un soldador trifásico, necesitarás algo con entre 300 y 600 amperios.

Pero si sólo utilizas tu soldador como hobby o para trabajos de bajo nivel, no deberías necesitar tanto amperaje. Una máquina de 110v capaz de producir 140 amperios debería ser suficiente.

4.) ¿Tiene suficiente suministro eléctrico?

Si está soldando en su garaje, sólo tendrá acceso a 115 voltios, lo que puede limitar sus opciones.

Si tiene una pequeña empresa o granja, lo más probable es que tenga la opción de 220v, lo que le permitirá adquirir un equipo de mayor amperaje.

Por último, si tiene una pequeña empresa, lo más probable es que tenga acceso a electricidad trifásica, que le permitirá utilizar soldadores de mayor tamaño.

Diferentes técnicas de soldadura y selección de amperaje

Los tres procedimientos de soldadura principales que estudiaremos en términos de selección de amperaje son Stick, TIG y MIG.

1.) Soldadura con electrodo: un operario de soldadura con electrodo puede utilizar un ajuste de amperaje un día al soldar una placa de acero para un edificio y otro ajuste al día siguiente al soldar la superficie de un cubo de retroexcavadora.

Lo bueno de la soldadura con electrodo es que hay tablas a las que se puede acceder fácilmente en Internet o en tiendas de soldadura que anticipan el amperaje necesario para un grosor de soldadura específico.

Y si necesitas hacer ajustes diminutos en el calor de la soldadura durante una soldadura con electrodo, el método más sencillo para hacerlo es alejar ligeramente la varilla de soldadura del charco de soldadura a arco largo. El resultado será un charco más grande y caliente.

2.) Soldadura TIG- En lo que respecta al amperaje, la soldadura TIG es inusual en el sentido de que el pedal de la máquina de soldadura TIG regula el amperaje requerido en la soldadura en función de la entrada del usuario.

El pedal comienza en 0 amperios y aumenta de forma constante el amperaje cuando el soldador pisa el pedal hasta un límite especificado. El control de amperaje del pedal está restringido por la capacidad de amperaje de la máquina de soldadura TIG y los ajustes de la máquina.

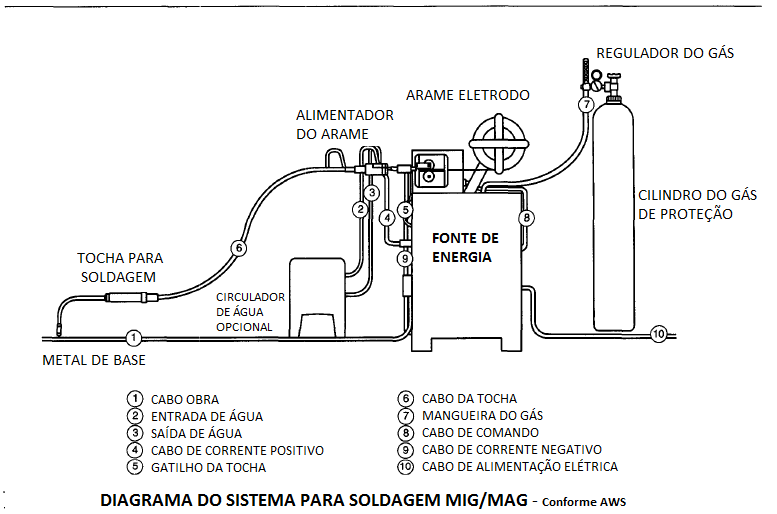

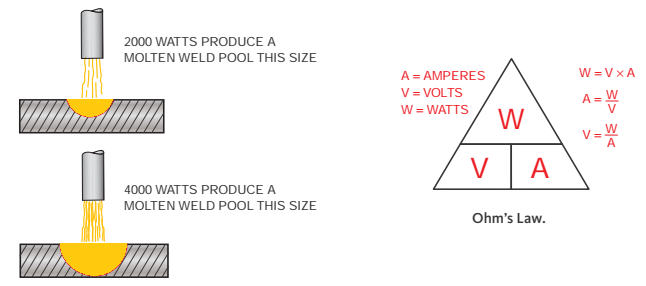

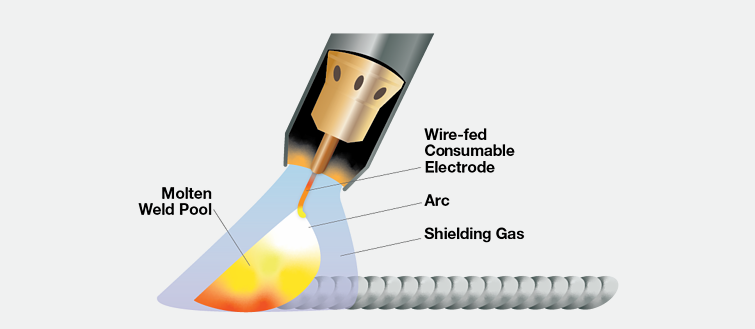

3.) Soldadura MIG: la potencia necesaria durante un proceso de soldadura MIG viene determinada por los ajustes de voltaje de una soldadora MIG convencional.

Suele ser vital encontrar un equilibrio entre el voltaje y la velocidad de alimentación del hilo. Especialmente porque la velocidad de alimentación del alambre debe crecer en tándem con el voltaje o el charco de soldadura no se llenará eficazmente con material de relleno.

Comience con el ajuste de voltaje más bajo para materiales finos y aumente gradualmente el voltaje para materiales más gruesos. Mientras los materiales subyacentes no varíen mucho, las soldadoras MIG son intrínsecamente constantes.

El electrodo

La soldadura con electrodo es el único procedimiento de soldadura que presenta una relación sustancial entre el electrodo y el amperaje. Esta forma de soldadura con electrodo y el amperaje están inextricablemente unidos.

Las técnicas de soldadura TIG y MIG también emplean electrodos; sin embargo, la TIG utiliza una varilla de tungsteno semiconsumible y la MIG, un hilo altamente consumible, que no influyen en la elección del amperaje.

Hay varias variedades de electrodos disponibles para la soldadura con electrodo, cada una con un uso especializado. Los electrodos, por ejemplo, difieren entre sí en función del grosor del material base que se vaya a soldar.

Una vez elegido el electrodo, infórmese de las recomendaciones del fabricante en cuanto al amperaje de soldadura. El amperaje específico necesario viene determinado principalmente por el diámetro del electrodo.

Un electrodo de un octavo de pulgada de diámetro, por ejemplo, suelda bien entre 75 y 125 amperios. Un electrodo de 5/32 de diámetro, por otro lado, puede soldar perfectamente hasta a 220 amperios.

El ciclo de trabajo sugerido para su equipo de soldadura con electrodo es un factor importante a la hora de regular el amperaje de la máquina.

¿Qué es un ciclo de trabajo?

El ciclo de trabajo de una soldadora es el periodo de tiempo que puede trabajar a un determinado amperaje. El ciclo de trabajo suele mostrarse en forma de porcentaje, de modo que si un soldador tiene un ciclo de trabajo del 30% a 90 amperios, puede soldar de forma continua durante 3 minutos y necesitará 7 minutos de descanso antes de poder reanudar la soldadura.

Sin embargo, el problema con el ciclo de trabajo surge cuando se necesita soldar durante largos periodos de tiempo. Si no, casi cualquier soldador será suficiente, pero para muchas personas, incluido yo mismo, esto no será suficiente.

Otro problema con los ciclos de trabajo es que cuanto mayor sea el amperaje, menor será el ciclo de trabajo. Por lo tanto, si tiene un soldador pequeño de 110 voltios y 150 amperios, normalmente sólo podrá funcionar con un ciclo de trabajo del 20% a 70 o 90 amperios.

¿Cuánto amperaje necesita un soldador?

La soldadura se utiliza en una gran variedad de industrias. Parece lógico que lo que funciona para la escultura moderna no funcione para la construcción naval o la herrería industrial.

Una de las primeras cosas que debe preguntarse sobre una soldadora es si la va a emplear para un fin determinado o si la va a utilizar como hobby.

Porque el tipo de trabajo que realice decidirá si necesita una soldadora MIG, TIG o de varilla, así como la potencia que necesita la máquina.

Un mayor amperaje le ofrece más posibilidades, pero puede conllevar sacrificios como un precio más elevado y menos movilidad, lo que hace que una máquina de gran amperaje resulte menos atractiva.

Sin embargo, he aquí algunas ventajas de un mayor amperaje:

1.) Penetración más profunda – Cuando se trata de soldar, la penetración es clave. Cuanto más profunda sea la soldadura, mayores serán las posibilidades de que aguante.

2.) Puede soldar materiales más gruesos con máquinas de mayor amperaje.

3.) Soldaduras más limpias y consistentes – El aspecto más atractivo de las soldaduras de mayor amperaje es su consistencia y limpieza.

4.) Más Alternativas – Al final, las máquinas de mayor amperaje simplemente le proporcionan más opciones de soldadura.

Conclusión

Elegir un ajuste de amperaje no es tan difícil y desalentador como cabría suponer.

Ciertos elementos críticos, como la aplicación y el material base, el proceso de soldadura y el electrodo, dictan el amperaje que debe emplearse en una determinada aplicación de soldadura.

Encontrar el amperaje óptimo para su soldadura debería ser sencillo si tiene en cuenta estas consideraciones principales.